3Dプリンタの登場によって、立体物を誰もが手軽に制作することが可能になり、ものづくりの幅が広がりました。最近では、立体と平面のまさに中間部分を補うような、さらなる新しい印刷技術が登場しています。

カシオ計算機株式会社(以下、カシオ)の「モフレル(Mofrel)」は“2.5Dプリントシステム”と銘打たれた商品。印刷物の表面に凸凹感を出したり、立体感を施す特殊印刷技術を、低コストで実現することが可能です。

参考出品したCEATECではグランプリを3部門で受賞し話題になりました。モフレルは、どのような可能性を持っているのでしょうか? カシオ計算機 2.5D事業部の技術開発部 黒澤諭さん、岩本健士さんに伺いました。

もっと「触れる」印刷に、2.5Dプリンタとは?

カシオ計算機 株式会社 2.5D事業部 技術開発部 部長 黒澤諭さん(左)、2.5D事業部 技術開発部 設計技術室 リーダー 岩本健士さん(右)

カシオ計算機 株式会社 2.5D事業部 技術開発部 部長 黒澤諭さん(左)、2.5D事業部 技術開発部 設計技術室 リーダー 岩本健士さん(右)

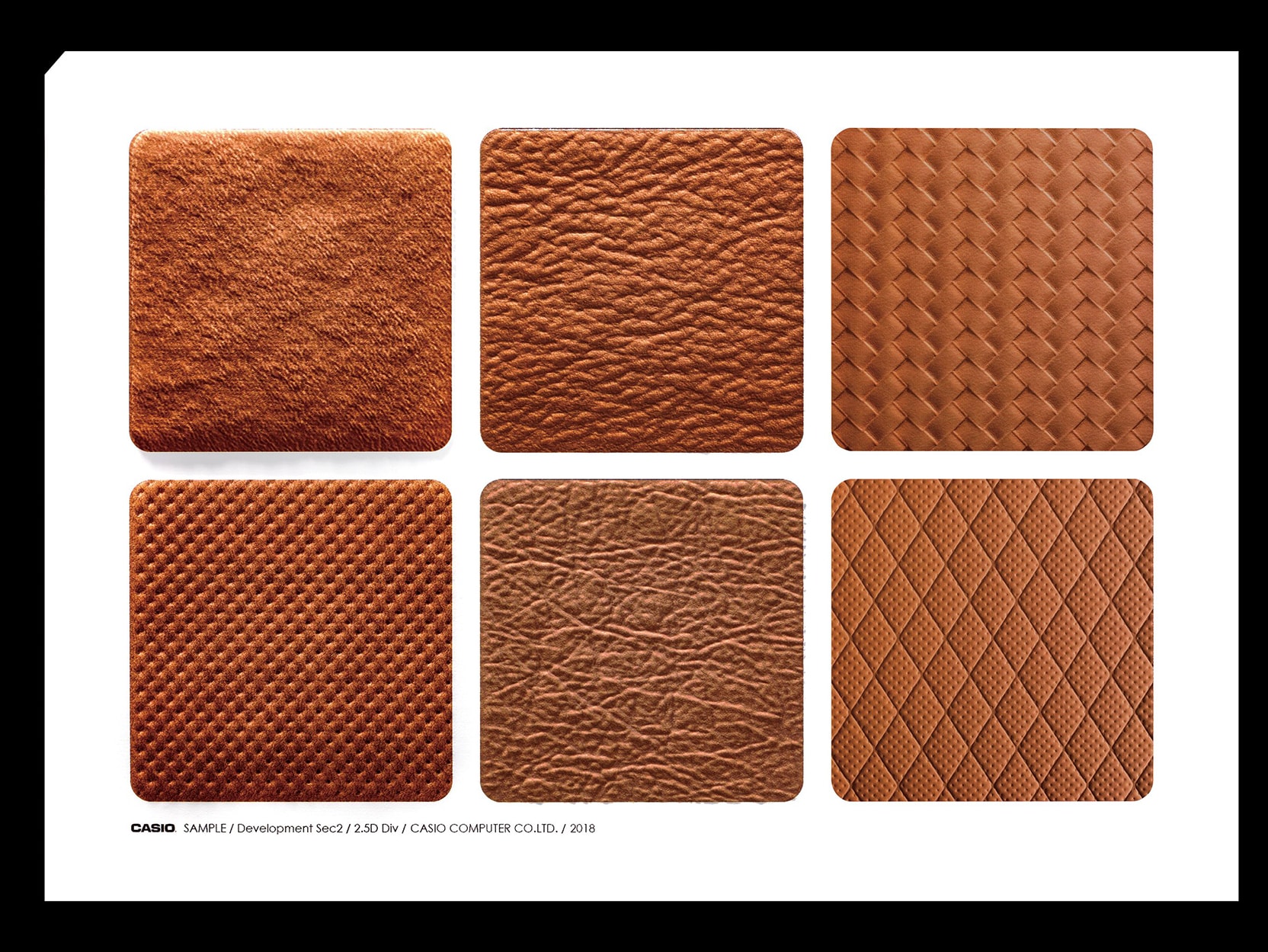

「2.5Dプリントは、独自開発したデジタルシートを使用します。このシートには熱を加えることで膨張するマイクロパウダーが塗布されており、Mofrel本体によるカーボン印刷と電磁波造形技術により、発熱による膨張を制御しながら凹凸によるデザインを作り出すというのが中核となる技術です。凹凸ができたシートの上に1600万色のフルカラーで印刷することで、布や革、レンガや木目など、さまざまな物の質感と触感を感じさせる立体的な印刷を実現します」(岩本健士さん)

2.5Dプリントでは、このようなさまざまな質感を表現することが可能

2.5Dプリントでは、このようなさまざまな質感を表現することが可能

2018年の春に発売されましたが、すでに自動車の内装やインパネのデザイン、インテリアやファッションなど複数のものづくり業界、建設業界、家電メーカーから引き合いが強く、現場の試作品制作(プロトタイプ)やデザイン作業に使われているとのこと。

「民生向けのデジタルカメラを世界で初めて世に送り出した企業という背景もあり、さまざまな形でデジタルフォトに付加価値を付ける技術開発を行ってきました。その一環で、画像変換技術に、今回の2.5D技術を組み合わせることで、立体感による印影や筆づかいまで感じさせる、鑑賞用の『カシオアート』を2013年ごろから販売していました。

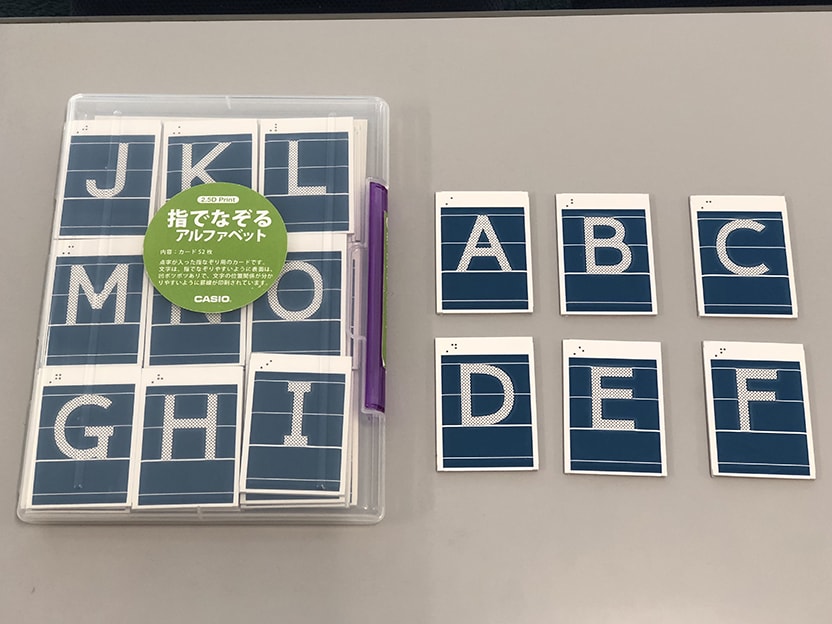

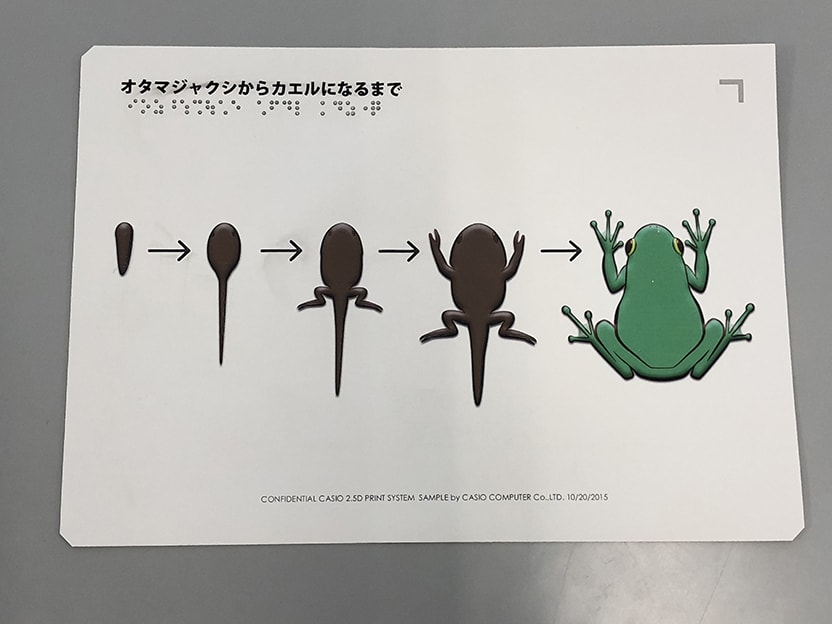

その後、“触れられる印刷”というのは、鑑賞用途に限らず社会的にも意義がある技術であるということで、印刷による質感と触感を視覚障害者とのコミュニケーションツールに役立てようと、立体感や点字のついたイラストや教材の制作も開始しました。この頃人の手で触ってもらうことを中心とした技術ということで、”~も触れる”から『Mofrel(モフレル)』と名付けました。

視覚障害者の方とのコミュニケーションとして活用

視覚障害者の方とのコミュニケーションとして活用

2016年に、このMofrelの印刷サンプルを展示会で見たある自動車メーカーのUXデザイナーから、“このようなものが個人でも自由に作れるなら、今まで出来なかった質感と触感を含めたサーフェス表現に関わるデザインワークに非常に有用ではないか”というご意見を頂きました。そういったデザイン現場の方々のご意見を反映しながら、性能をブラッシュアップして作り上げたのが今回の製品なのです」(黒澤諭さん)

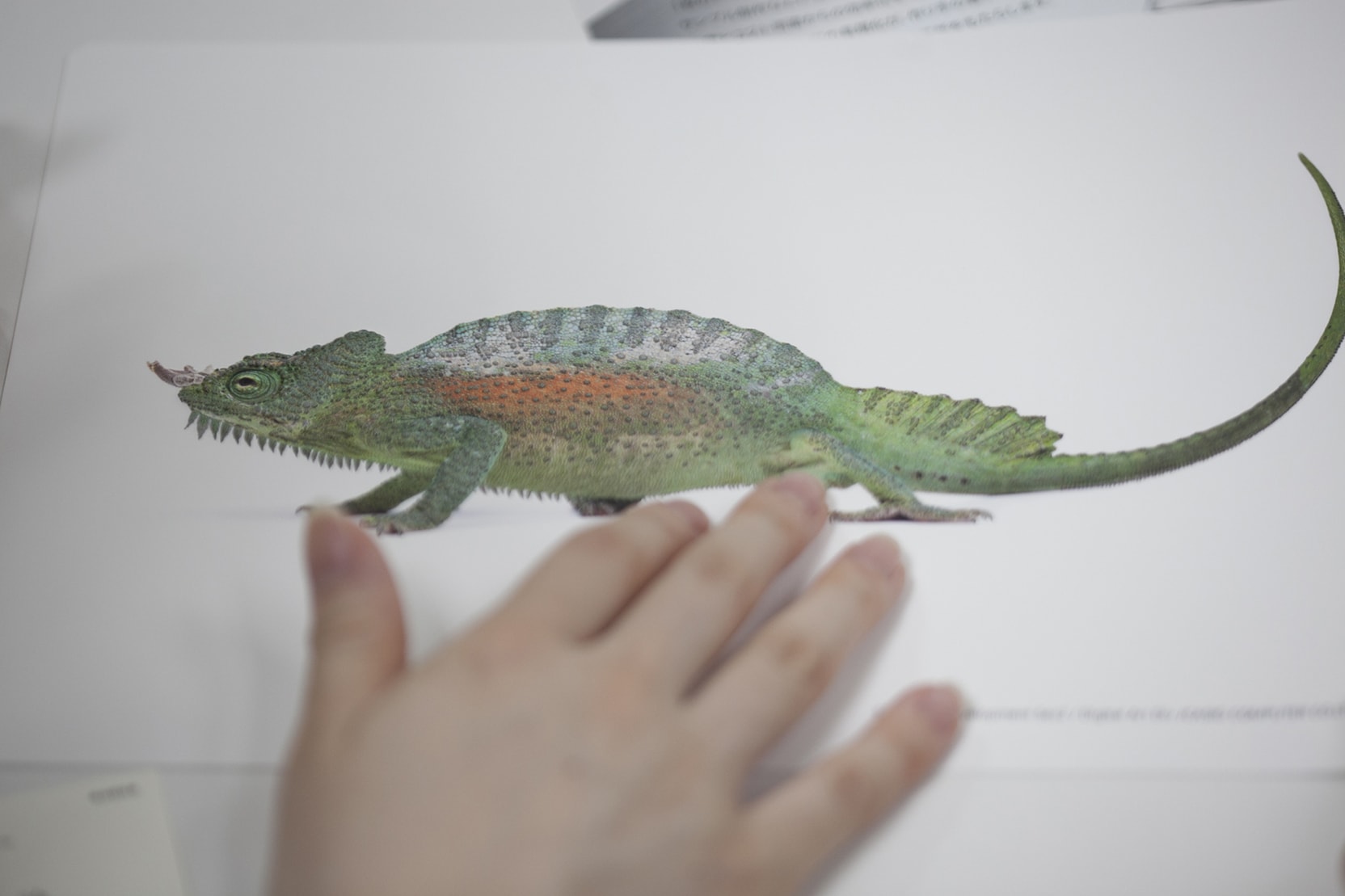

カメレオンの皮膚の質感をリアルに表現した印刷物がラスベガスの展示会で注目を集めたことが今回のプリンタ開発のきっかけに

カメレオンの皮膚の質感をリアルに表現した印刷物がラスベガスの展示会で注目を集めたことが今回のプリンタ開発のきっかけに

5〜9分ほどの短時間で印刷することが可能

多様な環境で安定した立体印刷を実現するように高い信頼性を目指して開発され、今年の春に発売されたプリンタが「Mofrel DA-1000TD」です。

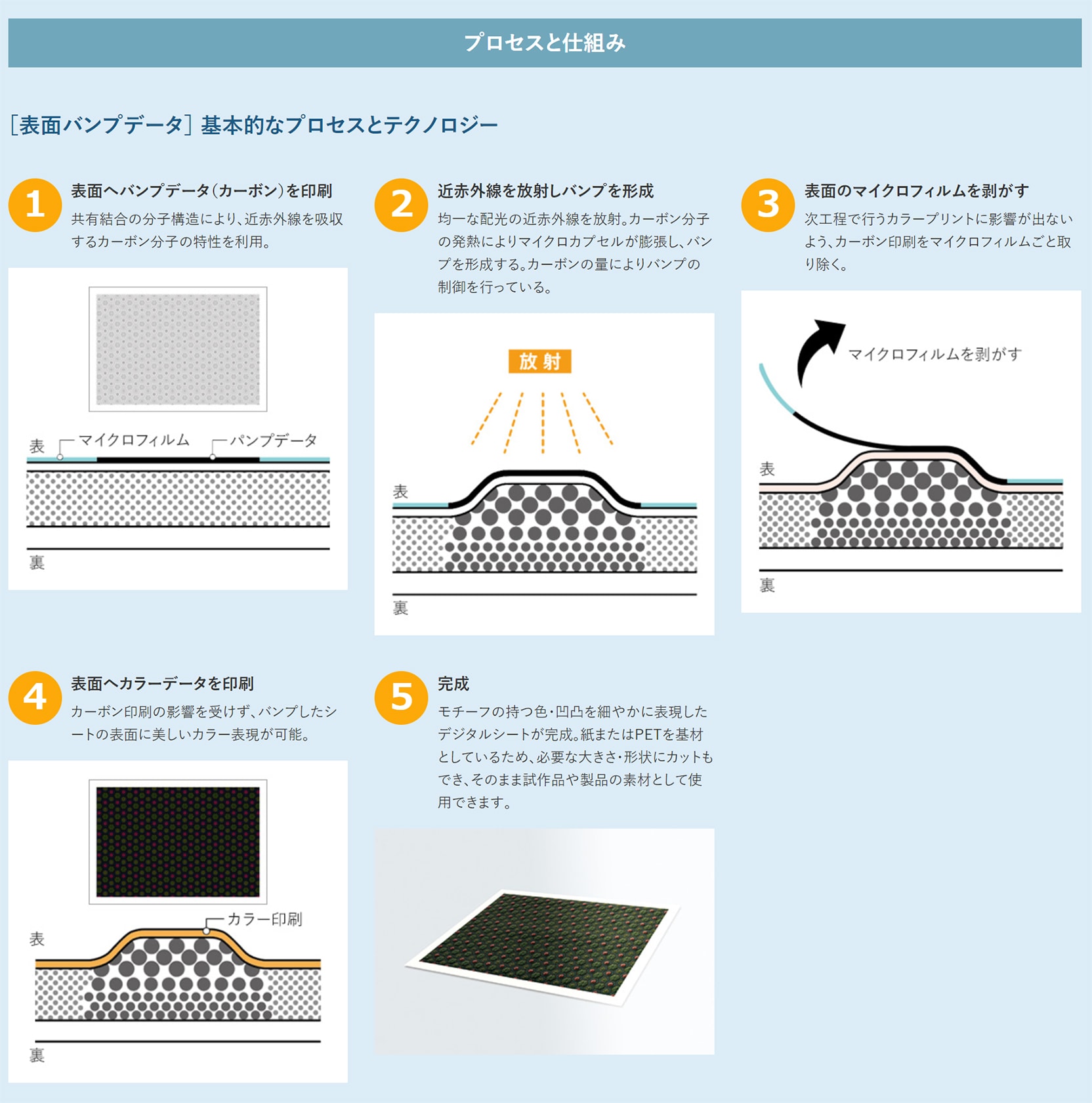

2.5Dプリンタの印刷工程

2.5Dプリンタの印刷工程

「立体印刷は主に3つのステップで行えます。まず、元となる画像データですが、データはAdobe Photoshop用のプラグインソフト『モフレルユーティリティ』で作成できます。立体情報を示す黒の諧調によるバンプデータを作成するのですが、画像解析で自動的に凹凸を作成するほか、マニュアル操作でブラシや線画データなどを読み込んでオリジナル作成も可能です。

次にバンプデータをMofrelに送信し、デジタルシートの上に印刷します。このバンプデータで最も黒いところが出っ張りが強く、白いところは変化しない仕組みです。

そして電磁波を照射する『フォーマ』エリアにシートを設置し、1分間ほどで凹凸ができます。しばらく冷却したのちに、バンプを印刷した白黒のカーボン層は剥がしてしまいます。これで立体化はできあがりです。

最後に、再度プリンタにシートを入れ、1600万色のフルカラーで印刷します。全行程5〜9分で完了します」(岩本健士さん)

2.5Dプリンタによって、例えばクルマの内装や、壁紙や床のテクスチャなど表面加工のシミュレーションといった、試作の初期段階の試行錯誤が、高い費用や時間をかけずに金型不要で行うことが可能になります。また、単にデザインのみならず、様々な凹凸形状の床を作成して水の流れをシミュレーションするといった機能開発に取り組まれている企業もあるそうです。データでシミュレーションできるということで、実在しない物、例えば「丸い形の畳」「赤い色をした畳」などの試作も可能になります。

2.5Dプリンタで、立体物のプロトタイプも可能に

また、2.5Dプリンタが対応できるのは「平面物」だけではありません。

できあがった印刷物はそのまま使うだけでなく、何枚かつなぎ合わせたり、伸縮が可能なシールタイプのシートに印刷することで曲面に貼り付けて立体的なサンプルの表面加工にすることができます。たとえば、車載機器のコントローラーをこれでシミュレートしたり、バッグや装飾品の試作品を作ったりするといったことができ、まだまだ、幅広い用途が考えられます。

印刷物を組み合わせて、カバンなどの立体物の施策も可能に

印刷物を組み合わせて、カバンなどの立体物の施策も可能に

私たちが触れて使う機器の操作パネルやインテリア、家具などの開発には、シミュレーションが欠かせません。それも3D画像だけでは足りず、手に取れるプロトタイプ触り心地を確かめるほうが確実です。

より速く、リアルなプロトタイプが作れることは、ビジネスジャッジを加速し、開発をスムーズに進めるキーとなります。そこで注目されるのが3Dプリンタと2.5Dプリンタの組み合わせです。

「例えば、インテリアやファッションなどで幅広く使われている革や合皮のシボ加工は、お金も時間もかかる行程です。これまでの発注前検討では2次元のイメージのみで想像力を働かせるか、素材サンプルを見比べて決めるなどしかできませんでしたが、2.5Dプリンタを使えば、初期段階から現物に近いシミュレーションができるようになり、試行錯誤が容易になります」(黒澤諭さん)

「少し前まで、デジカメのような精密機器もモックは発泡スチロールをカッターで切り出して職人ワザで作っていました。3Dプリンタが出ると非常にスピーディーに制作ができるということで、一気に置き換わりましたが、現状の3Dプリンタでは表面素材のリアルさを出すことができませんし、クリック感を実現することもできません。そこに2.5Dプリンタで印刷した表面テクスチャやインターフェースを組み合わせれば、より最終段階に近いモック制作が可能になっていくと考えています」(岩本健士さん)

とくに、触感をコントロールするためにパンプの方法を工夫するなど、指でどのように感じるかと、仕上がりの印刷の美しさは、デジタルシート、ソフト、ハード、それぞれの技術の掛け合わせで実現しているとのこと。

このように、これまでなかった「表面加工」の試行錯誤を可能にする2.5Dプリンタは、確実に企業でのものづくりの支援になっていくでしょう。One to Oneのマーケティングでもお客様が納得しやすい具体的な試供品を提供することも可能になるはずです。

パッケージやノベルティなど最終製品への応用も期待

現在、印刷可能なサイズはA4とA3の2種類、専用のデジタルシートは、ペーパーに加えて、耐久性の強いプラスチック、伸縮性のあるシールタイプのPOの3種類。今後は、さらに大きなサイズへの対応や、ツルツル・ザラザラなどさらにリアルな質感表現に取り組むなど改良を進めるそうですが、プロトタイプに終わらず、ラミネート等の二次加工を行う事で、最終製品への検討をされているそうです。

「最終製品への応用としては、パッケージやノベルティなどへの利用のほか、ポスターなどへの利用も期待しています。もちろん、広告にもどんどん使っていただきたいですね。触れる広告は興味や好奇心を喚起しますから使い方次第でリーチ力がぐんとあがる媒体になるのではないかと思います。

またイベントブースなど、短期間のスペース演出などにも低コストで斬新な演出を可能にする素材として利用していただけると思います」(黒澤諭さん)

印刷がリアルなので、触っているとより「本物の畳らしさ」を感じてしまい、紙と言われると驚きが大きい。

印刷がリアルなので、触っているとより「本物の畳らしさ」を感じてしまい、紙と言われると驚きが大きい。

また、モフレルで印刷するのは加工がしやすい紙だからこそ、曲げて局面に貼り付けたり、切ったり折ったりと自由な形状を作れることも、クリエーティブの幅を広げるポテンシャルを持っています。

これまでにない「触る」という付加価値のついた体験型ポスターなどの印刷物や、触感があることでよりリアルに商品などの魅力が伝わるサンプル品や店頭の販促ツールなど、プロモーションの現場でも大いに効果を発揮しそうです。

業務用の試作用プリンタとして、サーフェスデザインのプロトタイプを中心に、クルマ、建材、アクセサリー、アパレルなどですでに利用されている「モフレル」ですが、2.5D印刷の世界はまだスタートしたばかり。

この技術を利用した新しい表現やプロダクトの出現が期待されます。

- Written by:

- BAE編集部